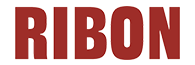

Geavanceerde verdovings- en beveiligingstechnologieën

De basis van elk modern oplossing voor het slachten van vee ligt in de precisie van het fixatie- en verdovingsproces. Faciliteiten met hoge capaciteit maken nu gebruik van pneumatische of hydraulische fixatieboxen die zijn ontworpen om de stress bij dieren te minimaliseren, wat direct verband houdt met de vleeskwaliteit door pH-pieken veroorzaakt door cortisol te voorkomen. Deze systemen zorgen ervoor dat het dier correct wordt gepositioneerd voor een enkele, effectieve klap van een verdover. Geautomatiseerde positioneringssensoren worden steeds vaker in deze systemen geïntegreerd om menselijke fouten te verminderen en naleving van internationale dierenwelzijnsnormen te garanderen.

Sleutelcomponenten van beveiligingssystemen

- Pneumatische kinliften voor optimale plaatsing van de bout.

- Knijppanelen aan de zijkant om het dier te kalmeren voordat het wordt bedwelmd.

- Automatische afvoerpoorten voor naadloze overgang naar de ontluchtingsrail.

Geautomatiseerd onthuiden en karkasverwerking

Handmatig onthuiden is een van de meest arbeidsintensieve en risicovolle fases in een slachthuis. Moderne oplossingen maken gebruik van naar beneden trekkende huidenstrippers die synchroon werken met het hangbaansysteem. Deze machines maken gebruik van motoren met een hoog koppel om de huid in één enkele beweging te verwijderen, waardoor het risico op besmetting van het karkas vanaf het externe huidoppervlak aanzienlijk wordt verminderd. Deze automatisering verbetert niet alleen de hygiëne, maar verhoogt ook de doorvoersnelheid, waardoor fabrieken meer koppen per uur kunnen verwerken met minder handmatige interventies.

Prestatiestatistieken voor geautomatiseerde lijnen

| Processtap | Handmatige duur | Geautomatiseerde duur |

| Verwijdering verbergen | 5-8 minuten | 1,5-2 minuten |

| Het splitsen van karkassen | 2-3 minuten | Minder dan 45 seconden |

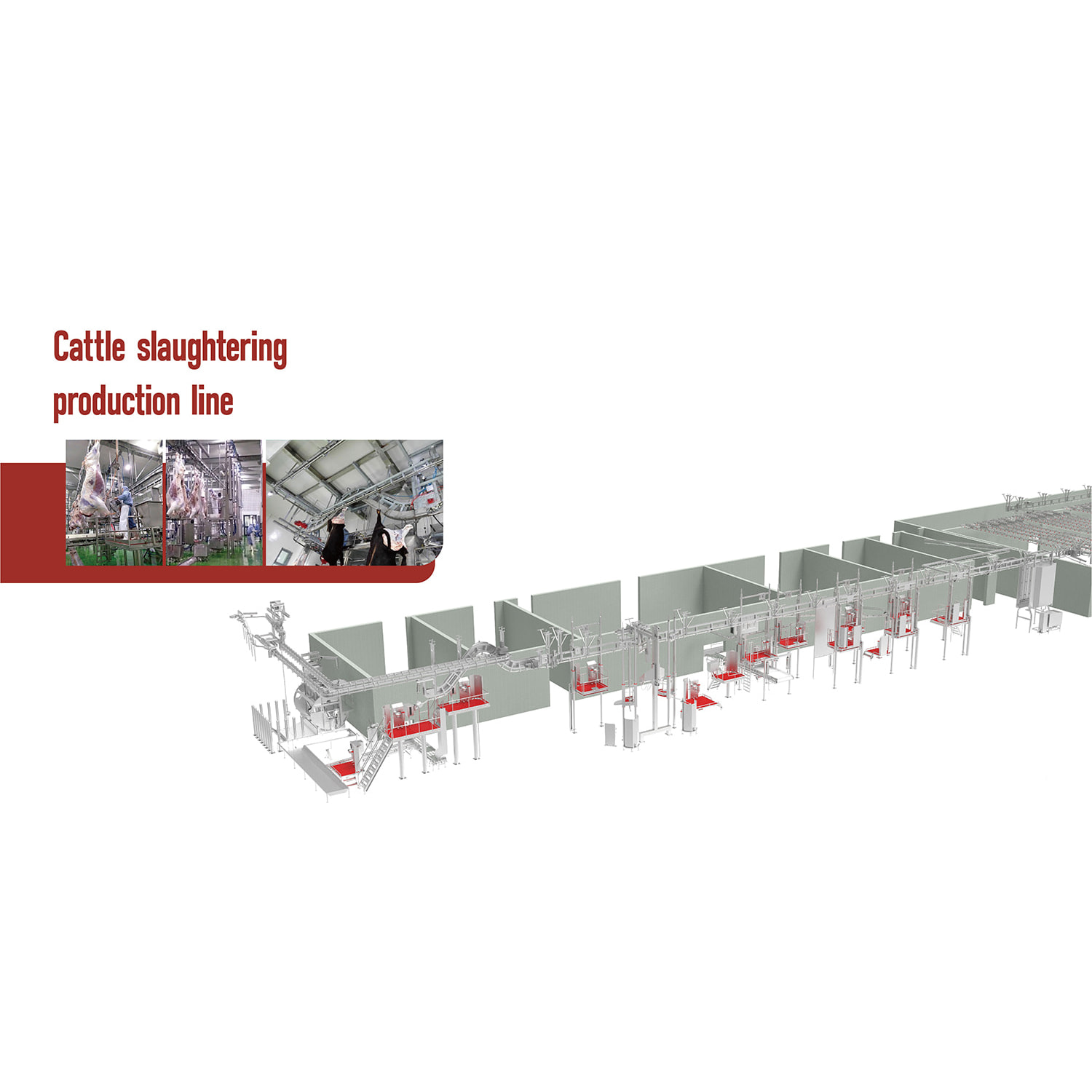

Geïntegreerde hygiëne- en ontsmettingssystemen

Voedselveiligheid is de belangrijkste drijfveer voor technologische investeringen in slachtoplossingen. Geïntegreerde karkaswasstations gebruiken een combinatie van heet water, melkzuursprays of stoompasteurisatie om ziekteverwekkers zoals E. coli en Salmonella te elimineren. Deze systemen zijn vaak ontworpen als ‘tunnels’ waar het karkas automatisch doorheen gaat. Bovendien zorgen sterilisatie-eenheden voor gereedschap op elke werkplek ervoor dat messen en zagen tussen elk karkas worden gedesinfecteerd in water van 82 °C, waardoor kruisbesmetting in de hele lijn wordt voorkomen.

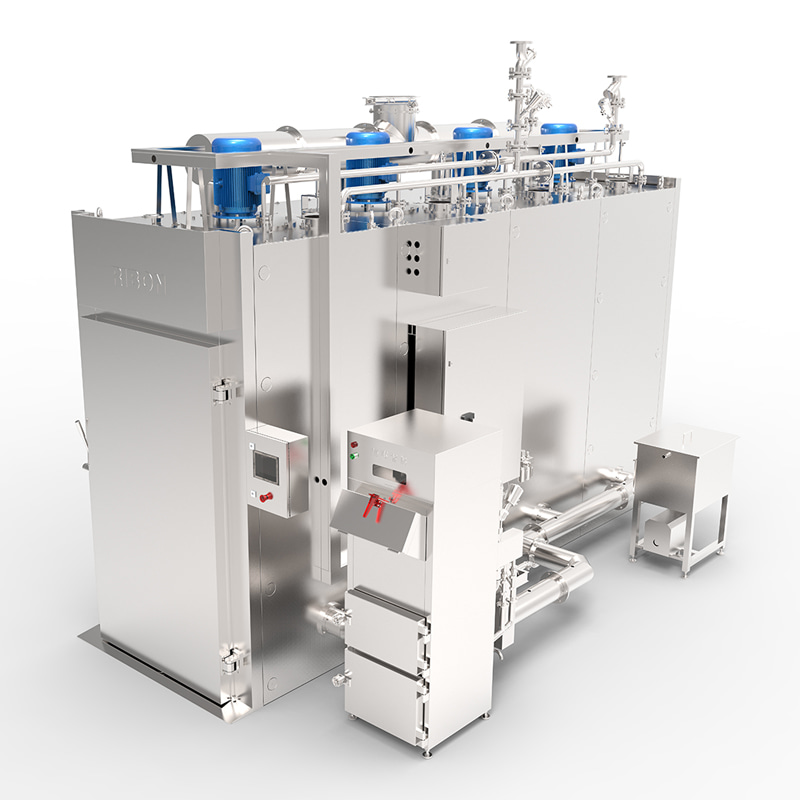

Beheer van koudeketens en koeloplossingen

Zodra het slachtproces is voltooid, is een snelle temperatuurverlaging essentieel om de kleur, textuur en veiligheid van het vlees te behouden. Moderne oplossingen zijn onder meer snelkoeltunnels die gebruik maken van luchtcirculatie met hoge snelheid om de interne temperatuur van het karkas snel te verlagen. Geavanceerde PLC-systemen (Programmable Logic Controller) bewaken de luchtvochtigheid en temperatuur in realtime om ‘koud bakvet’ te voorkomen, een aandoening die het vlees taai maakt als het te snel wordt afgekoeld. Efficiënte railsystemen transporteren de gekoelde zijden vervolgens naar de ontbeenruimte of naar een gekoelde opslag zonder handmatige handelingen.

Voordelen van precisiekoeling

- Vermindering van het gewichtsverlies (krimp) van het karkas door verdamping van vocht.

- Verlengde houdbaarheid door onderdrukte bacteriegroei.

- Verbeterde zachtheid door gecontroleerde enzymatische verouderingsprocessen.