De reis van een runder van een veehouderij naar een supermarktplank is een complex, multi-fase proces dat wordt bepaald door strikte protocollen van hygiëne, dierenwelzijn en efficiëntie. De kern van dit proces is het moderne runderen slachtende lijn , een geavanceerd systeem van technologie en gecontroleerde procedures die aanzienlijk zijn geëvolueerd uit traditionele methoden. Dit artikel geeft een professioneel overzicht van de belangrijkste fasen binnen een moderne rundvleesverwerkingsfaciliteit , het benadrukken van de technologie en best practices die een veilig en ethisch product garanderen.

1. De kritische eerste stap: humane verbluffend

Voordat een verwerking begint, staat de ethische behandeling van het dier voorop. Modern slachthuizen opereren onder strikte richtlijnen voor humane handling, die verplicht zijn dat vee ongevoelig wordt gemaakt voor pijn voordat ze worden afgeslacht. De meest voorkomende methode voor vee is het gebruik van een Captive Bolt Stunner . Dit apparaat levert een krachtige, niet-dodelijke klap aan het voorhoofd van het dier, wat onmiddellijk en onomkeerbaar bewusteloosheid veroorzaakt. Deze snelle, pijnvrije verbluffend is een kritisch controlepunt, zodat het dier tijdens de daaropvolgende stadia geen stress of pijn voelt.

2. Het bloedings- en ontruimingsproces

Eenmaal verbluft, wordt het dier gehesen en verplaatst naar een bloedingsrail. Op dit station wordt een enkele, nauwkeurige snit gemaakt om de halsslagader en een halsader te verbreken, een proces dat bekend staat als uitblik . Deze stap is om twee redenen van vitaal belang: het zorgt voor de dood van het dier en liet het bloed af van het karkas, wat essentieel is voor vleeskwaliteit en behoud.

Na bloeden, de slachtvloer workflow gaat door met de ontruiming proces. De huid wordt verwijderd met behulp van geautomatiseerde hydraulische huidtrekkers, die de huid snel en efficiënt van de spier scheiden zonder het karkas te verontreinigen. Vervolgens worden de interne organen verwijderd. Dit is een sterk gecontroleerd stadium, met een "nul-tolerantie" beleid voor besmetting. Inspecteurs van regelgevende instanties zoals de USDA Food Safety and Inspection Service (FSIS) zijn ter plaatse om de organen en karkas te inspecteren op tekenen van ziekte, waardoor alleen gezonde dieren de voedselvoorzieningsketen binnenkomen.

3. Karkassplitsing, wassen en huiveringwekkend

Na ontruiming wordt het karkas met een gespecialiseerde zaag in twee helften opgesplitst in twee helften. Deze helften, nu 'zijkanten' genoemd, worden vervolgens grondig gewassen met hogedruk, schoongemaakt water. Sommige faciliteiten gebruiken ook de wasbeurten van organische zuren om een mogelijke microbiële belasting op het karkasoppervlak verder te verminderen.

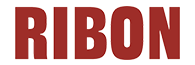

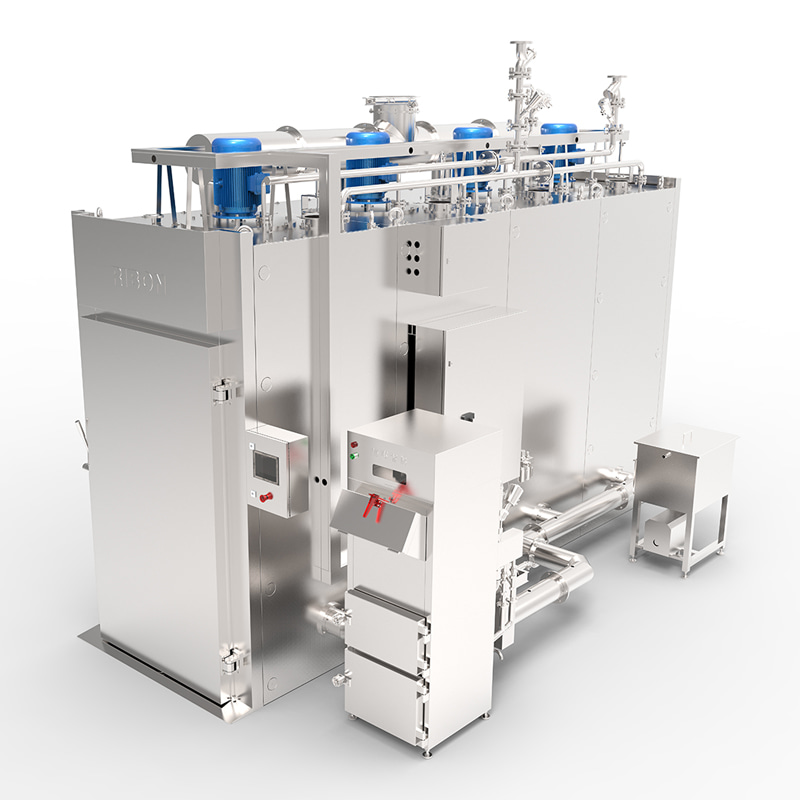

De laatste en meest cruciale stap voor voedselveiligheid is huiveringwekkend. De zijkanten van rundvlees worden verplaatst naar een grote koelunit die bekend staat als een "hotbox" of chiller. Snelle huiveringwekkende is essentieel om de groei van bacteriën te remmen en het spierweefsel in te stellen. Het doel is om de interne temperatuur van het karkas naar een veilig bereik (meestal onder 40 ° F of 4,4 ° C) te brengen binnen een specifiek tijdsbestek, meestal binnen 24 uur.

4. Van slachthuis tot fabricage: de laatste fase

Eenmaal goed gekoeld, zijn de zijkanten van rundvlees klaar voor de fabricage of "snijden" kamer. Dit gebied, dat meestal los staat van de eerste dodende vloer , is waar bekwame slagers de grote zijden van rundvlees afbreken in kleinere, verhandelbare sneden. De zijkanten worden eerst verdeeld in primaire sneden (bijv. Chuck, rib, lendenen, rond), die vervolgens verder worden verwerkt in subprimale bezuinigingen en uiteindelijk de steaks, braadstukken en rundergehaktproducten die consumenten herkennen.

Gedurende deze hele workflow blijft de focus op het minimaliseren van verontreiniging door een Hazard -analyse en kritisch controlepunt (HACCP) systeem. Elke fase is een potentieel bedieningspunt, van de eerste verbluffende tot de uiteindelijke verpakking, en is onderworpen aan rigoureuze monitoring en testen.

Concluderend, het moderne veewerklijn is een bewijs van de toewijding van de industrie voor efficiëntie, veiligheid en dierenwelzijn. De zorgvuldige orkestratie van technologie, professionele expertise en strikte verordening zorgt voor een eindproduct dat zowel van hoge kwaliteit als veilig is voor consumptie.